Арматурные стали

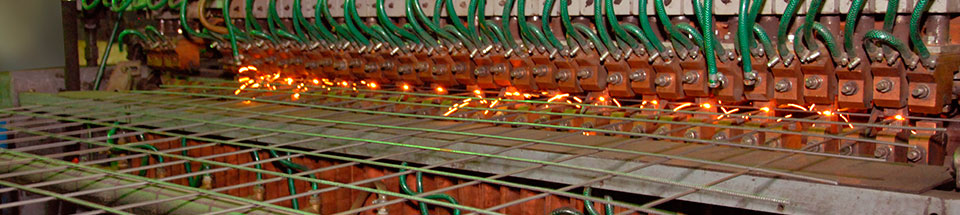

31.08.2022Для производства металлических каркасов, сварных, плетеных, тканых сеток берут стержневую и проволочную арматурную сталь. Для ее выпуска разрабатывают стандартные нормы, технические условия.

Технологии выпуска регулярно совершенствуют:

- разрабатывают классы сталей, у которые изменены или улучшены их механические и физические свойства;

- разрабатывают и публикуют ГОСТы с методами измерения уровня веществ, определения качества состава;

- делают более рациональными формы периодического профиля;

Обозначение классов стали

В ГОСТ 34028— 2016 арматурный прокат группируют:

- по техническим характеристикам у арматурной стали 7 основных классов А (240-1000) Н/мм кв., где цифры означают предел текучести.

Чтобы арматура работала как: рабочая, конструктивная, распределительная, анкерная, при этом в разных климатических условиях и среде, предъявляют дополнительные требования к ее составу.

Такая арматура обозначается:

- Ат - термомеханически упроченная;

- В - холоднодеформированная;

- Ас - спецназначения;

- С - сваривается всеми видами сварки;

- Н - повышенной пластичности;

- Е - высокой пластичности, хорошо работает при сейсмических нагрузках;

- У - устойчива при частых циклических нагрузках;

- К - устойчива к растрескиванию от коррозии;

- Р - распределяет напряжения;

- п - предварительно напряженная.

Классификация арматуры по назначению:

- классы А (240-600) Н/мм кв. идут на армирование сборного и монолитного ж/бетона, в зависимости от проектных расчетов предела текучести;

- классы Ап 600 - А 1000 для предварительно напряженного ж/бетона.

Различия по форме профиля:

- с гладким (А240) или с периодическим профилем А (400-1000);

- есть 4 конфигурации периодического профиля 1-4ф.

Состав арматурной стали

В ее составе в основном содержится железо и углерод. В малых количествах 2-3% в сплав входят примеси. В зависимости от их процентного содержания, сталь может быть легированной или углеродистой.

В углеродистой есть химические элементы:

- Марганец, кремний, фосфор, сера. Это стандартные примеси, причем Si, Mn вносят в сплав для его раскисления.

- Газы - водород, азот, кислород. Они поступают в сплав во время его нагрева и отчасти будут тормозить устойчивость к хрупкому разрушению.

Из углеродистой стали обычного качества выпускают прокатную металлопродукцию: арматуру, уголки, профили, листы, швеллеры.

Чтобы получить легированную сталь, в обычную углеродистую вводят дополнительно переходные металлы: хром, ванадий, никель, молибден. Введенные в точном процентном отношении химические элементы наделяют полученный сплав нужными свойствами. Одни элементы делают его устойчивым к коррозии, другие упрочняют его, третьи повышают упругость, добавляют другие свойства. Из легированных сплавов, обогащенных одним или несколькими переходными металлами выпускают арматурную сталь с дополнительными требованиями: свариваемую, устойчивую к коррозии, циклическим нагрузкам, с высокой пластичностью.

Влияние “C” (углерода) на свойства стали

“C” это элемент, процентное содержание которого устанавливает свойства сплава. Прежде всего он определяет вязкость. С ростом процентного содержания углерода растет прочность, твердость, также закаливаемость. При этом снижается пластичность, а также сопротивление ударным нагрузкам. Это значит, что с ростом содержания “C”, снижаются литейные свойства, свариваемость. Такой сплав тяжелее поддается обработке.

Сплавы группируют по процентному содержанию “С”.

- Низкоуглеродистый сплав включают до 0,3 % “С”. Высокопластичный, легко меняет форму. Хорошо сваривается. Подается обработке в холодном виде и под высокими температурами.

- Среднеуглеродистый сплав включает до 0,6 % “С”. Он более прочный, менее пластичный.

- Высокоуглеродистый сплав содержит более 0,6 % “С”. Очень прочный, с высокой твердостью, низкой вязкостью, плохо сваривается и обрабатывается.

Все виды сплавов с разным углеродным содержанием различаются по прочности, твердости, пластичности. Они по-разному свариваются, обрабатываются, поэтому будут эксплуатироваться в условиях, где хорошо сработают их свойства.

Из всех углеродистых и легированных сплавов выпускают стержневую и проволочную арматуру. Из нее делают арматурные сетки, фундаментные пространственные и свайные сварные каркасы, закладные детали.

На классы арматуры идут разные марки стали.

- А240 с гладким профилем часто монтируют как вспомогательную, для нее берут сталь марки Ст 3кп, Ст 3пс, Ст 3сп. Она пластичная, хорошо сваривается, с низким содержанием “С” 0,14 - 0,22 %. Хорошо работает в условиях низких температур, также где нужны высокие значения удлинения при растягивающих нагрузках. По ГОСТУ ее относительное удлинение равно 25%, самое большое.

- Для А300 с диаметрами до 40 мм идет марка Ст 5пс, Ст 5сп с увеличенным процентом “С” в пределах 0,28 - 0,37 %. На производство арматуры с большими диаметрами до 80 мм идет марка 18Г2С где “С” меньше, 0,14 - 0,23 %. Относительное удлинение 19 %.

- Для выпуска Ас300 “спецназначения” берут марку 10ГТ. Здесь низкое содержание “С”, марганца и кремния, поэтому относительное удлинение до 25 %. При этом добавляют легирующие элементы: титан, хром, алюминий.

- А400 выпускают из стали марки 35ГС, 25Г2С, 32Г2Рпс со средними значениями “С” в пределах 0,3 -0,37 %. Буква “Г” есть в обозначении сплава, в котором марганца более 0,8 %. Прокат монтируют в железобетонных конструкциях. Относительное удлинение до 5 %.

- На выпуск А600 идут разные марки: прочная, высокоуглеродистая, легированная 80 С для диаметров до 18 мм. А600п берут для выпуска предварительно напряженных ж/бетонных конструкций. Относительное удлинение этого проката всего 2,5 %.

На диаметры стержней до 40 мм легированная 20ХГ2С, более пластичная, с низким “С” до 0,26%.

- А800, А1000 делают из высоколегированных марок, которые содержат хром, титан, алюминий. Сплавы пластичные с средним содержанием “С” до 0,34%. При этом относительное удлинение 2,5%.

Чтобы точно выразить свариваемость сталей, есть углеродный эквивалент “Сэкв”. Его значение указывают в документе о качестве металлопродукции. Сэкв это расчетное значение степени свариваемости, при котором гарантировано не будет холодных трещин. Сэкв считают как отношение суммы примесей и легирующих элементов: С, Mn, Cr, Mo, V, Ni, Cu к количеству “С”.

Для свариваемого проката по ГОСТу 34028— 2016:

- А400С Сэкв равен 0,64;

- А500С, А600С Сэкв равен 0,52.

- Ап600С, А800С и А1000С Сэкв равен 0,67.

Назад ко всем статьям

тел.: +7(831) 261-04-06;